車橋機(jī)器人焊接工作站

項(xiàng)目名稱: 機(jī)器人焊接工作站

需方:XXX公司

供方:常州海寶焊割有限公司

一.系統(tǒng)方案概述

1.1車橋機(jī)器人焊接工作站方案設(shè)計(jì)依據(jù)及準(zhǔn)則

(1)甲方所提供的被焊車橋工件照片、3D圖紙及相關(guān)要求。

(2) 以產(chǎn)品的工藝分析和工藝流程的合理性為基礎(chǔ),力求高柔性、高性價(jià)比、高可靠性,并且日后可擴(kuò)展升級 。

1.2被焊工件及焊接要求

焊接產(chǎn)品為13T、16T、φ127等光橋產(chǎn)品,焊接前為散件。

工件:13T II橋體

所需被機(jī)器人焊接的汽車焊接件的焊接要求:

(1) 機(jī)器人氣體保護(hù)焊接(MAG/CO2)。

(2) 焊接牢固,無設(shè)備自身原因?qū)е碌膴A渣、裂紋、咬邊、漏焊等焊接缺陷。

(3) 焊縫均勻平整、無焊瘤等外觀缺陷。

(4) 焊縫尺寸應(yīng)符合圖紙及技術(shù)要求 。

1.3工序及工藝路線的劃分

工序:

人工擺放汽車零部件至氣動(dòng)夾具內(nèi)→手動(dòng)夾緊工件-→機(jī)器人點(diǎn)固工件→機(jī)器人焊接工件→ 焊接工件結(jié)束-→機(jī)器人復(fù)位→ 卸下工件 ,工件焊接程序結(jié)束。

工藝:

操作人員按下操作盒上的啟動(dòng)按鈕,焊接機(jī)器人按照預(yù)先設(shè)定好的程序運(yùn)行,機(jī)器人夾持焊槍到達(dá)焊縫始端開始焊接,在焊接過程中變位機(jī)可以適時(shí)轉(zhuǎn)動(dòng)工件,使得工件上的焊縫有利于機(jī)器人的焊接作業(yè),焊接結(jié)束,機(jī)器人復(fù)位,人工裝卸工件。

FANUC機(jī)器人弧焊軟件包:

FANUC機(jī)器人帶有焊縫尋位功能。該功能具備接觸傳感功能,具有自動(dòng)尋找焊縫起始位置的功能,從而解決工件初始定位偏差問題。

FANUC機(jī)器人帶有電弧跟蹤功能。能夠自動(dòng)補(bǔ)償由于工件的不一致性、焊接變形帶來的偏差。電弧跟蹤需要在擺焊和200A電流以上、角焊縫等特定要求下使用效果更佳。

機(jī)器人焊接工藝特點(diǎn):通過觸碰尋位對于其中特征位置的焊縫集中進(jìn)行尋位;按照工藝需求,遵循焊接應(yīng)力變化、表面要求及焊接可達(dá)性要求,依次進(jìn)行焊接;大部分焊縫都盡最大可能調(diào)整為船型位置。焊接過程中,部分關(guān)鍵尺寸進(jìn)行必要的二次尋位,以保證起弧位置準(zhǔn)確。并利用變位機(jī)大幅反轉(zhuǎn)的間隙,設(shè)置程序,進(jìn)行清槍剪絲噴硅油的工作。

焊接工藝的分析

(1)工件參數(shù)條件

l 工件材料:碳鋼(20Mn2、Q235、Q345等)

l 焊縫形式:點(diǎn)焊、角焊縫、對接焊縫。

l 材料厚度:4~15mm

l 工件重量:<300Kg

(2)焊接工藝條件

l 采用CO2或熔化極富氬氣體保護(hù)焊80% Ar + 20% CO2.

l 工件不應(yīng)被油、銹等污染。

l 適用焊絲:φ0.8-φ1.6(mm),同時(shí)具備φ1.2和φ1.6焊絲焊接零部件,同時(shí)具備配置盤裝和桶裝焊絲

l 保證工件的組對精度符合技術(shù)協(xié)議要求,

l 對接焊縫間隙小于1.0mm; 角接焊縫間隙小于2mm。

l 工件上不得有毛刺、浮銹、污垢等影響焊接的缺陷。

二.機(jī)器人焊接系統(tǒng)概述

2.1機(jī)器人自動(dòng)焊接工作站的概述:

本機(jī)器人焊接系統(tǒng)可以24小時(shí)連續(xù)作業(yè),跟人工作業(yè)相比,其效率、質(zhì)量、穩(wěn)定性等有很大提高。

根據(jù)甲方產(chǎn)品特點(diǎn),特推薦選用弧焊機(jī)器人采用日本FANUC M-10iA/8L焊接機(jī)器人

2.2機(jī)器人焊接系統(tǒng)集成設(shè)備配置表

表2-1機(jī)器人焊接系統(tǒng)集成設(shè)備配置表

車軸-焊接機(jī)器人工作站 | |||||||

序號 | 名 稱 | 規(guī) 格 | 品 牌 | 數(shù)量 | 單位 | 備注 | |

車軸-焊接機(jī)器人工作站 | 1 | 焊接機(jī)器人(包含本體、A控制柜、示教器及集成線纜) | M-10iA/8L | FANUC(發(fā)那科) | 1 | 套 | 國外原裝進(jìn)口。全球3大一線機(jī)器人品牌之一,臂展2028mm,中空臂支持內(nèi)置焊槍 ,負(fù)載8Kg.A型控制柜 |

2 | 焊接電源 | SFP-P400iA | FANUC(發(fā)那科) | 1 | 臺 | 脈沖焊機(jī),具備焊接碳鋼、不銹鋼等材料功能 | |

3 | 弧焊軟件包(起始點(diǎn)尋位、電弧跟蹤功能) | FANUC | 1 | 套 | 起始點(diǎn)尋位、電弧跟蹤功能。 | ||

4 | 機(jī)器人焊槍 | 單絲水冷,內(nèi)置焊槍82W | 德國TBI | 1 | 套 | 帶夾絲功能 | |

5 | 防碰撞傳感器 | 德國TBI | 1 | 套 | 內(nèi)置 | ||

6 | 循環(huán)水箱 | 保值久 | 1 | 套 | 帶水流檢測 | ||

7 | 清槍器 | MasterHyper | 1 | 套 | 清槍剪絲噴硅油 | ||

8 | X型三軸變位機(jī) | 兩邊軸聯(lián)動(dòng)式,中間軸非聯(lián)動(dòng) | MasterHyper常州海寶/FANUC | 1 | 套 | 兩邊軸聯(lián)動(dòng)式,中間軸非聯(lián)動(dòng),兩邊軸負(fù)載500Kg, | |

9 | 防弧光屏 | MasterHyper常州海寶 | 1 | 套 | 安裝在變位機(jī)上 | ||

10 | 焊接夾具 | 手動(dòng)夾具 | MasterHyper常州海寶 | 2 | 套 | 13T II橋體機(jī)器人用焊接夾具 ,包含夾具快換機(jī)構(gòu) | |

11 | 安全防護(hù)系統(tǒng)(含弧光屏式防護(hù)欄、警示燈等) | MasterHyper常州海寶 | 1 | 套 | 帶安全光柵裝置 | ||

12 | 排煙除塵設(shè)施 | 頂吸式除塵罩系統(tǒng) | MasterHyper常州海寶 | 1 | 套 | 包含除塵器,頂吸式除塵罩系統(tǒng)、安裝結(jié)構(gòu)等 | |

13 | 系統(tǒng)集成及控制 | MasterHyper常州海寶 | 1 | 套 | 含觸摸屏系統(tǒng),一元化操作系統(tǒng) | ||

14 | 安裝調(diào)試及培訓(xùn) | MasterHyper常州海寶 | 1 | 期 | |||

15 | 配件 | MasterHyper常州海寶 | 1 | 套 | |||

16 | 運(yùn)輸及保險(xiǎn) | MasterHyper常州海寶 | 1 | 次 | |||

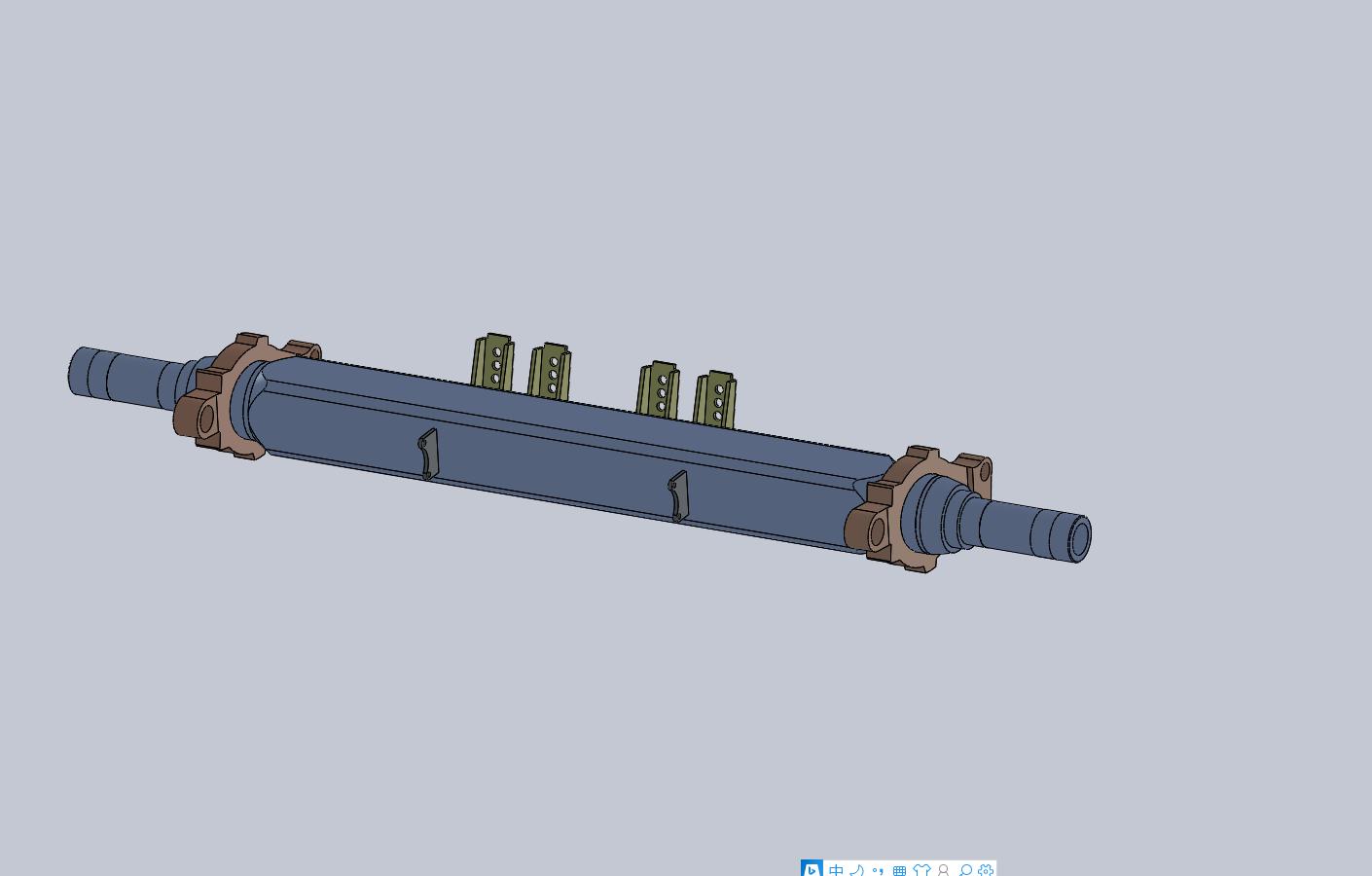

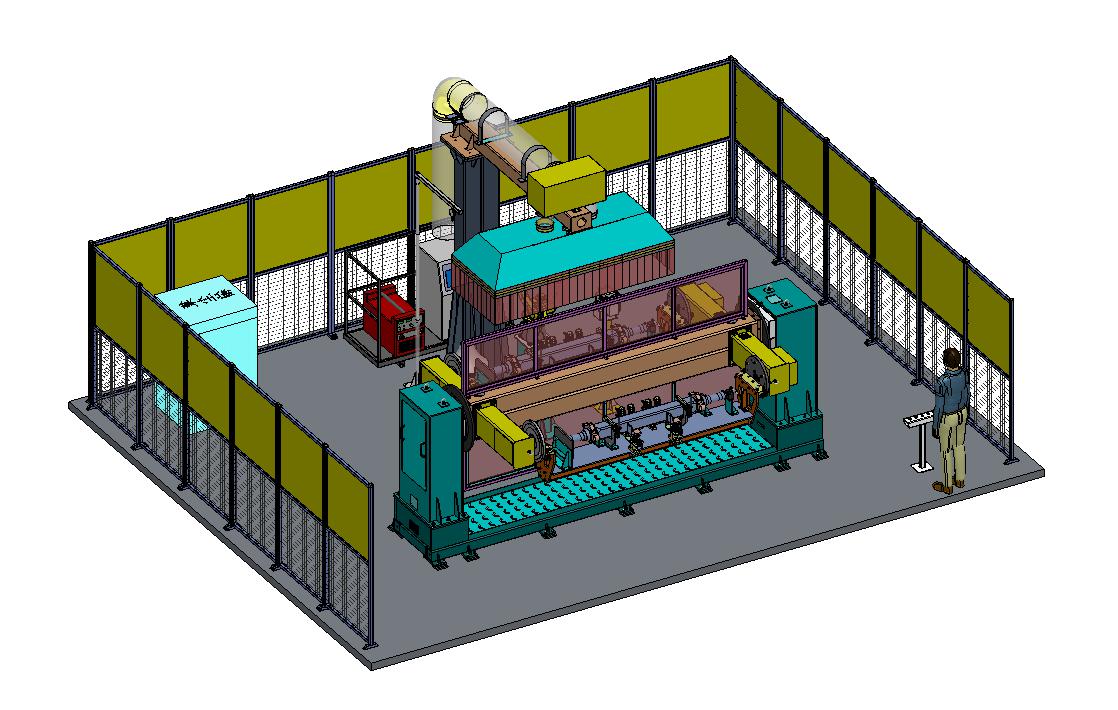

2.3設(shè)備演示圖

類似項(xiàng)目案例照片:

2.4 操作流程

操作流程圖見圖(2-4)。

三.機(jī)器人焊接工作站主要設(shè)備技術(shù)參數(shù)及特點(diǎn)說明

3.1焊接機(jī)器人

選用全球3大一線品牌之一的FANUC 焊接機(jī)器人

l FANUC機(jī)器人做為世界產(chǎn)量最大、產(chǎn)品系列最全的機(jī)器人制造商之一,擁有高精密伺服的控制技術(shù)和50多年的系統(tǒng)集成經(jīng)驗(yàn),在北美超過50%的焊接機(jī)器人為發(fā)那科系統(tǒng)。

l 它也是最早落戶中國,與中國制造業(yè)分享其焊接經(jīng)驗(yàn)的廠家之一。

其弧焊切割機(jī)器人的優(yōu)點(diǎn)總結(jié)為:

(1)最長使用壽命:在美國北部制造業(yè)密集的五大湖區(qū),有相當(dāng)數(shù)量的焊接機(jī)器人使用已經(jīng)超過了20年,這是世界獨(dú)一無二的。

(2)安全軟控制:在每個(gè)機(jī)器人單元中,可以通過控制軟為工作區(qū)域設(shè)置一個(gè)機(jī)器人運(yùn)動(dòng)的安全區(qū)域,這樣可以避免機(jī)器人與設(shè)備、機(jī)器人與機(jī)器人之間產(chǎn)生碰撞。

(3)自適應(yīng)的焊接軟件包:在電弧和激光跟蹤的配合下可以實(shí)現(xiàn)完全自適應(yīng)焊接。

(4)高精度運(yùn)動(dòng)的外部軸:源自發(fā)那科機(jī)床級精密伺服的變位機(jī),使用全進(jìn)口部件,實(shí)現(xiàn)高精度機(jī)器人聯(lián)動(dòng),結(jié)構(gòu)合理,剛性卓越,并且有自動(dòng)的潤滑系統(tǒng)。無需人工維護(hù),實(shí)現(xiàn)系統(tǒng)控制加潤滑油。變位機(jī)還帶有到位機(jī)械鎖死結(jié)構(gòu)安全性更高。

(5)激光焊縫輔助系統(tǒng): 20 年的成功經(jīng)驗(yàn),成就機(jī)器人系統(tǒng)與激光跟蹤系統(tǒng)的完美結(jié)合。

(6)高速動(dòng)作:市場上最快捷的機(jī)器人,高速啟停,考驗(yàn)伺服控制的精度和使用壽命,這也是全球通用汽車車間采用發(fā)那科的原因。唯有自己研發(fā)伺服控制的企業(yè)才能將機(jī)器人技術(shù)演繹到如此極致。其他機(jī)器人品牌使用外部公司通用伺服電機(jī)+Windows系統(tǒng),所無法比擬的。

(7)方便的鼠標(biāo)連接:編程示教盒和可以插入鼠標(biāo),實(shí)現(xiàn)編程操作簡易。

(8)可支持8個(gè)工作組,40 個(gè)軸聯(lián)動(dòng)。

(9)無級調(diào)節(jié)旋鈕:0-100%參數(shù)值無級調(diào)節(jié)與換擋調(diào)節(jié)雙模式,適用于高端系統(tǒng)用戶,也便利初級操作者。

(10)專家軟件庫:擴(kuò)展功能:起始點(diǎn)尋位/ 電弧上下左右跟蹤/ 多層多道/ 收弧填充/ 斷電重啟/ 焊接橫向擺動(dòng)和縱向擺動(dòng)/焊縫坡口寬窄自適應(yīng)等。美國最大的系統(tǒng)集成商30年來一直選用發(fā)那科機(jī)器人用作中厚板的弧焊,正是因?yàn)榘l(fā)那科的強(qiáng)大弧焊軟件支持。

(11)獨(dú)特的硬件可擴(kuò)展性:可以擴(kuò)展外部空調(diào)/穩(wěn)壓器/不間斷電源,適用于特殊工況。

(12)完善的服務(wù)網(wǎng)絡(luò):在中國發(fā)那科有強(qiáng)大的售后服務(wù)團(tuán)隊(duì),其銷量超過某些同業(yè)50倍,這也是在服務(wù)及備品價(jià)格方面的優(yōu)勢。

(13)完備的培訓(xùn)體系:在華北、華東、華南建有專業(yè)的焊接體驗(yàn)中心和實(shí)驗(yàn)室,可以隨時(shí)為客戶提供工件的實(shí)驗(yàn)焊接。也可以接待多家客戶的培訓(xùn)。上海發(fā)那科超過300人的工程部會是所有問題的終結(jié)地。

(14)充分的備件供應(yīng):在常州有完備的機(jī)器人的備品備件庫,可以做到及時(shí)更換機(jī)器人備件。任何的備品無需海外支援。真正是您買得起,用得實(shí)惠的機(jī)器人。

FANUC 焊接機(jī)器人

選用發(fā)那科M-10iA/8L機(jī)器人

型號: M-10iA/8L

軸數(shù): 6軸。

最大負(fù)載: 8KG。

重復(fù)定位精度:±0.08mm。

配置起始點(diǎn)尋找、電弧跟蹤及多層多道等弧焊軟件。

發(fā)那科機(jī)器人特點(diǎn)介紹:

FANUC M-10iA/8L 機(jī)械部分

安裝方式:地裝、吊裝、傾斜角。

關(guān)節(jié)方式:6 軸關(guān)節(jié)型

最大負(fù)荷 :8公斤

運(yùn)輸方式:利用叉車或吊車

軟件

基本字庫:中英文

弧焊專用軟件

M-10iA/8L機(jī)器人控制軟件

數(shù)字伺服功能

操作指令功能

位置寄存器功能

時(shí)間計(jì)數(shù)器功能

外部程序選擇功能

高靈敏度防碰撞檢測功能

起始點(diǎn)尋找

手冊

軟件操作和設(shè)置手冊(中文一冊)

M-10iA/8L的機(jī)械維修手冊 (英文一冊)

A柜控制器維修手冊 (中文一冊)

機(jī)器人型號 | M-10iA/8L | |

軸數(shù) | 6 axes | |

最大負(fù)載 | 8kg | |

工作半徑 | 2028mm | |

運(yùn)動(dòng)范圍 | J1 | 5.93rad (340deg) |

J2 | 4.54rad (260deg) | |

J3 | 8.00rad (458deg) | |

J4 | 6.98rad (400deg) | |

J5 | 6.28rad (360deg) | |

J6 | 15.71rad (900deg) | |

最大運(yùn)動(dòng)速度 | J1 | 3.40rad/s (195deg/s) |

J2 | 3.05rad/s (175deg/s) | |

J3 | 3.14rad/s (180deg/s) | |

J4 | 6.28rad/s (360deg/s) | |

J5 | 6.28rad/s (360deg/s) | |

J6 | 9.60rad/s (550deg/s) | |

允許的負(fù)載力矩 | J4 | 44NM |

J5 | 44NM | |

J6 | 22NM | |

允許的負(fù)載慣量 | J4 | 1.04kgm2 |

J5 | 1.04kgm2 | |

J6 | 0.28kgm2 | |

重復(fù)精度 | ±0.08mm | |

防護(hù)等級 | IP54 | |

噪音 | <85dB | |

焊接機(jī)器人附加功能介紹:

●Touch Sensing焊縫自動(dòng)尋找功能:

該功能是簡便有效的機(jī)器人焊縫找尋功能。工作原理:機(jī)器人通過焊機(jī)的電壓反饋,用焊絲端部碰觸工件上的兩個(gè)(或多個(gè))基準(zhǔn)點(diǎn),來判斷工件的偏差情況,并對起弧焊接的位置坐標(biāo)進(jìn)行補(bǔ)償調(diào)整,實(shí)現(xiàn)焊縫起始點(diǎn)的自動(dòng)尋找。

共包括焊接起始點(diǎn)傳感和終點(diǎn)傳感,多點(diǎn)傳感,焊接長度傳感,圓弧傳感以及傳感重試功能。并能在坡口內(nèi)部進(jìn)行傳感功能,檢測坡口幅寬變化自動(dòng)調(diào)整焊槍擺動(dòng)幅度及熔敷量。

●TAST電弧焊縫自動(dòng)跟蹤功能:

TAST (Through Arc Seam Tracking) 電弧焊縫自動(dòng)跟蹤功能,是FANUC機(jī)器人公司開發(fā)的簡便有效的機(jī)器人焊縫跟蹤功能。采用該功能可以自動(dòng)補(bǔ)償由于零件翹曲或裝配不精確造成的焊縫位置偏離。可以在縱向和橫向的機(jī)器人運(yùn)動(dòng)軌跡上,進(jìn)行位置補(bǔ)償。

工作原理主要是通過擺動(dòng)焊接過程中,檢測焊接電流的反饋信號,與設(shè)定值進(jìn)行比較,調(diào)整焊接軌跡,使焊接位置始終保持在焊縫中心位置。可以用于多種焊縫接頭形式和材料。具有簡單可靠,經(jīng)濟(jì)實(shí)用(不需要增加其他設(shè)備,如激光頭,紅外線傳感器等),焊槍可達(dá)性好(無附加設(shè)備,體積小),可與TouchSensing焊接自動(dòng)尋縫功能等配合使用。最為重要的是它能記憶第一道焊縫跟蹤的信息,在多層焊時(shí)達(dá)到事半功倍的效果。

機(jī)器人系統(tǒng)具備主要功能描述:

(1)臨時(shí)停點(diǎn)自恢復(fù):焊接過程中發(fā)生氣流量異常、焊絲用完和暫時(shí)停止時(shí),排除故障后可直接調(diào)用“繼續(xù)上次焊接”命令,機(jī)器人可從任意位置自動(dòng)到暫停的位置繼續(xù)進(jìn)行焊接。

(2)接觸傳感和焊縫尋位功能:在工件焊接變形或組對不準(zhǔn)確時(shí),可通過焊絲與工件的碰觸,實(shí)現(xiàn)高精度焊縫起始點(diǎn)尋位,并具有焊縫跟蹤和多層多道焊接功能。

(3)具備收弧填充/ 斷電重啟/ 焊接擺動(dòng)/焊縫坡口寬窄自適應(yīng)/刮擦起弧等功能。

(4)粘絲自動(dòng)解除功能:在焊接結(jié)束時(shí)(電弧OFF命令執(zhí)行時(shí)),出現(xiàn)焊絲粘在工件上的情況下,自動(dòng)熔斷焊絲(再給上電弧)解除粘絲狀態(tài),繼續(xù)運(yùn)轉(zhuǎn),并可以設(shè)置接觸次數(shù)。

(5)機(jī)器人支持內(nèi)置焊槍的安裝,前臂為中空結(jié)構(gòu),可以實(shí)現(xiàn)線纜內(nèi)置,避免干涉。

(6)專家數(shù)據(jù)庫:通過在程序中設(shè)定必要的焊接條件,系統(tǒng)可自動(dòng)完成排焊道和相應(yīng)焊接參數(shù)調(diào)整。

(7)示教編程:配置大屏幕彩色背光液晶顯示屏示教器,具有參數(shù)在線修改和故障自診斷顯示功能,實(shí)現(xiàn)便捷現(xiàn)場編程。

(8)故障自診斷:焊機(jī)和機(jī)器人對各種突發(fā)情況進(jìn)行判斷,并嘗試自動(dòng)修復(fù),不能自動(dòng)修復(fù)的故障通過顯示故障代碼提供相關(guān)故障信息。

(9)具有程序編輯、變換、呼出功能以及示教/再生切換功能。設(shè)備安裝時(shí)應(yīng)提供安裝作業(yè)指導(dǎo)書,保證實(shí)現(xiàn)未來再增加相同設(shè)備時(shí)所需要的程序復(fù)制、平移和鏡像等功能,不需要重新編輯程序,簡化示教。

(10)具有開放式接口,可通過數(shù)字接口與國內(nèi)外主流焊接設(shè)備、清槍剪絲機(jī)構(gòu)等進(jìn)行信號和數(shù)據(jù)的交換。

(11)機(jī)器人具備后續(xù)升級擴(kuò)展能力,可擴(kuò)展100個(gè)I/O接口以備后續(xù)升級。

3.2焊接電源

FANUC SmartPower SFP-P400iA專為機(jī)器人和自動(dòng)化焊接設(shè)計(jì)的機(jī)型,根據(jù)客戶的特定需要提供定制不同的功能。

組成部分:FANUC SmartPower SFP-P400iA焊接系統(tǒng)由焊接電源,送絲機(jī)等組成。

本套送絲機(jī)是獨(dú)立小巧的填充焊絲的送絲機(jī),可輕松伴隨焊接機(jī)器人的機(jī)械臂一起移動(dòng)。

FANUC SmartPower SFP-P400iA為數(shù)字化焊機(jī),和FANUC機(jī)器人的先進(jìn)數(shù)字化控制系統(tǒng)實(shí)現(xiàn)對接通訊,接線簡單,通訊速度快,編程操作簡化。

焊機(jī)特點(diǎn):

快速通信能力顯著地增加了機(jī)器人焊機(jī)的焊接效率。

性能可靠的送絲機(jī)構(gòu)減少了故障次數(shù)。

輕便小巧的送絲裝置可隨機(jī)械臂輕松擺動(dòng)。

記憶通道和焊接程序方便編寫機(jī)器人操作程序。

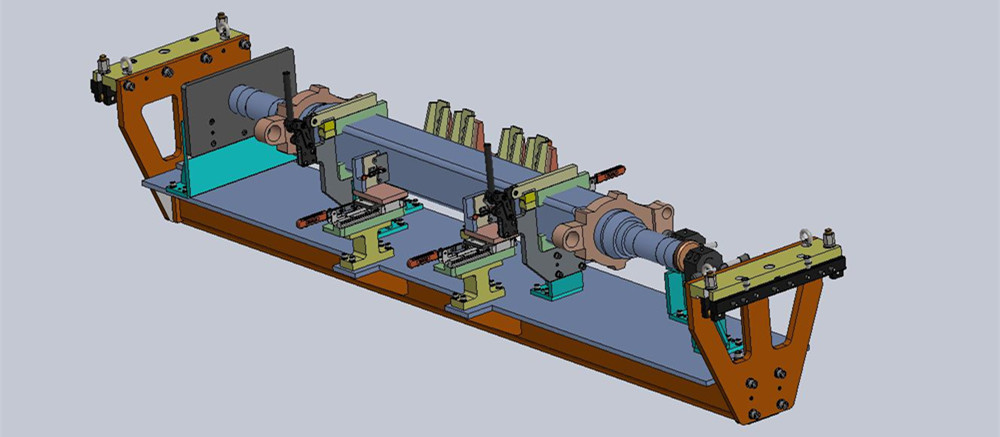

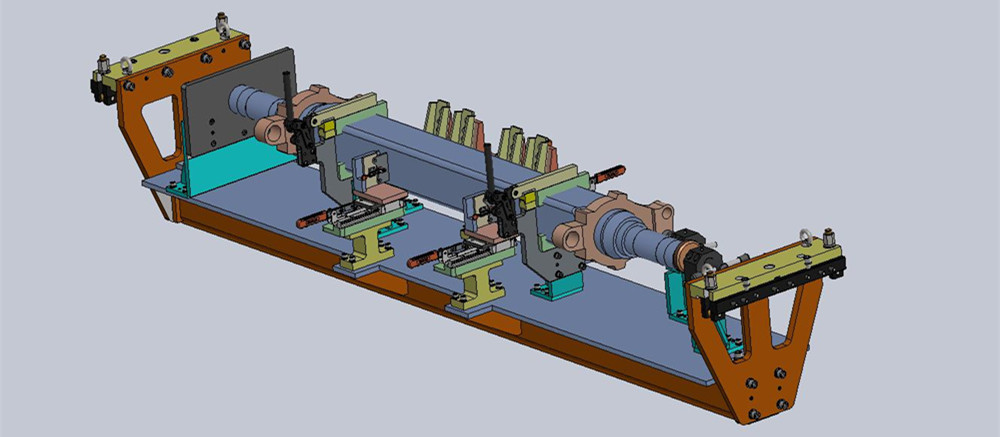

3.3焊接變位機(jī)

兩邊軸聯(lián)動(dòng)式,中間軸非聯(lián)動(dòng)

焊接變位機(jī)是焊接夾具的載體,通過變位機(jī)的轉(zhuǎn)動(dòng)帶動(dòng)工件變換位置,以便于機(jī)器人的焊接。

焊接變位機(jī)回轉(zhuǎn)運(yùn)動(dòng)由伺服電機(jī)、帝人減速機(jī)、電氣系統(tǒng)控制等部分組成,可實(shí)現(xiàn)多種工件的自動(dòng)翻轉(zhuǎn)。

變位機(jī)主要參數(shù):

項(xiàng)目 | 參數(shù) |

最大負(fù)載 | 500kg |

翻轉(zhuǎn)范圍 | 360° |

最大翻轉(zhuǎn)速度 | 16°/sec |

最大翻轉(zhuǎn)半徑 | 500mm 具體以設(shè)計(jì)為準(zhǔn) |

兩法蘭間距 | 2500mm 具體以設(shè)計(jì)為準(zhǔn) |

此變位機(jī)的最大負(fù)載為500Kg,可以焊接工件和工裝夾具的總重量為500Kg以內(nèi)的產(chǎn)品。

3.4機(jī)器人焊槍

選用TBI水冷內(nèi)置焊槍(帶夾絲功能)

3.5防碰撞傳感器

選用全球頂級品牌德國TBI 防碰撞器。焊槍依靠預(yù)載彈簧實(shí)現(xiàn)準(zhǔn)確定位,在碰撞發(fā)生時(shí),彈簧彎曲后啟動(dòng)開關(guān),機(jī)器人立即停止運(yùn)行并報(bào)警。由于碰撞脫離機(jī)構(gòu)的屈從設(shè)計(jì),碰撞發(fā)生后不需要對焊槍重新校驗(yàn)。

優(yōu)點(diǎn)介紹:

l 精度高 /High precision;

l 重復(fù)性好/Good repeatability;

l 微電安全開關(guān) /Micro electrical safety switch;

l 重量輕/Light weight;

l 體積小/Small volume

3.6清槍剪絲裝置

清槍剪絲裝置對于機(jī)器人上長時(shí)間進(jìn)行焊接的焊槍來說,是非常必要的。進(jìn)行剪絲清嘴時(shí),一般編制一個(gè)專門的程序。當(dāng)焊槍到達(dá)剪絲位置后,自動(dòng)控制送絲及剪絲動(dòng)作。當(dāng)焊槍到達(dá)清嘴位時(shí),開關(guān)檢測焊槍是否到位,鎖定焊槍后,由氣缸推動(dòng)旋轉(zhuǎn)刀片對噴嘴內(nèi)部粘附的飛濺進(jìn)行清理, 并向噴嘴內(nèi)部噴射硅油,避免焊接時(shí)飛濺的牢固粘附。保證機(jī)器人系統(tǒng)長時(shí)間連續(xù)無監(jiān)視運(yùn)轉(zhuǎn)。

該裝置放在機(jī)器人的一側(cè)。機(jī)器人可以最舒適的姿態(tài)進(jìn)行剪絲和清嘴。

清理的頻率取決于不同的條件,如:工藝過程、氣體類型、材料類型、和它的表面等;程序員在機(jī)器人控制器中的工作程序中確定清理程序的頻率。

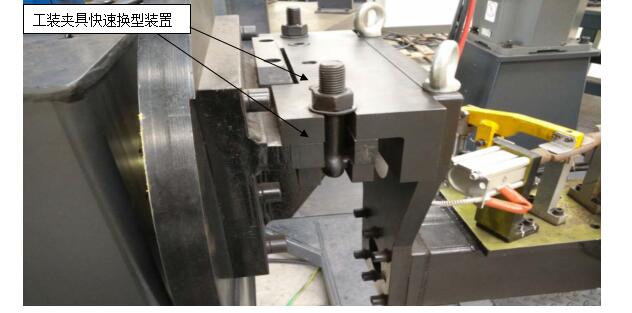

3.7工裝夾具(手動(dòng)夾具)

工裝夾具具有快速切換工裝功能,小工裝快換時(shí)間在3分以內(nèi),大工裝快換時(shí)間在5分鐘以內(nèi)完成快換。

工裝快速換型細(xì)節(jié):一級工裝與二級工裝配合,實(shí)現(xiàn)快速換型

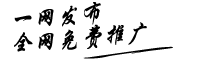

工裝夾具示意圖:

該工裝夾具為手動(dòng)夾緊工裝,人工擺放零部件以后,機(jī)器人點(diǎn)固,機(jī)器人焊接。

設(shè)計(jì)時(shí)考慮操作者的人機(jī)工程學(xué)、三坐標(biāo)檢測的可行性,焊接夾具應(yīng)動(dòng)作迅速、操作方便,并確保操作者的安全。

工裝夾具上的結(jié)構(gòu)件通用性好,備件可以通用。

工裝夾具具有工裝快換防錯(cuò)接口,可以與其他產(chǎn)品的工作站切換工裝共用機(jī)器人工作站。

工件放在工裝上有防錯(cuò)結(jié)構(gòu)防止工件放反。

工裝夾具仿真軟件模擬焊接,防止后期工裝有干涉。

工裝夾具上的定位銷和托塊三方向或單方向可調(diào)

3.8排煙除塵設(shè)施

本套系統(tǒng)采用低負(fù)壓頂置罩式除塵方式,主要有除塵罩、皮簾、支撐機(jī)構(gòu)、除塵軟管、低負(fù)壓除塵器等組成。

除塵器:

3.9安全防護(hù)

安全防護(hù)由弧光屏式圍欄和安全光柵組成,達(dá)到人機(jī)分離的目的。

3.8集成控制系統(tǒng)

本套系統(tǒng)包含觸摸屏系統(tǒng)。

保護(hù)氣體流量檢測功能:當(dāng)保護(hù)氣體無法及時(shí)提供時(shí),機(jī)器人工作站自動(dòng)識別并暫停動(dòng)作,以避免因無保護(hù)氣體而使焊縫產(chǎn)生氣孔等缺陷。

水箱故障檢測功能:當(dāng)水箱液位不足或有異常時(shí),機(jī)器人工作站暫停工作,以避免焊槍因無水冷卻而損壞。

系統(tǒng)主控部分采用可編程控制器作為主控單元,人機(jī)界面顯示工作狀態(tài),具有“手動(dòng)”、“自動(dòng)”選擇功能,在“手動(dòng)” 模式下可以人工參與,在“自動(dòng)”模式下設(shè)備通過操作臺啟動(dòng)對應(yīng)的工位,自動(dòng)完成焊接操作。并且設(shè)有:電源開/關(guān)及指 示按鈕;急停按鈕,當(dāng)發(fā)生意外時(shí)可緊急停止。控制系統(tǒng)的其它電氣元件如繼電器、開關(guān)和按鈕等器件,均采用中外合資生 產(chǎn)或國內(nèi)知名產(chǎn)品。

控制系統(tǒng)由機(jī)器人系統(tǒng)、外部軸系統(tǒng)與焊接系統(tǒng)組成,幾者之間通過通信接口進(jìn)行通信及相關(guān)動(dòng)作的鏈接,共同完成對工件的焊接工作。

整個(gè)系統(tǒng)通過單元觸摸屏操作臺來啟動(dòng),當(dāng)焊接完成需要清理焊槍時(shí),機(jī)器人可自動(dòng)運(yùn)動(dòng)到清槍器位置自動(dòng)清理焊槍,機(jī)器人通過總線與焊機(jī)連接,可控制焊機(jī)的啟停,焊接參數(shù)的調(diào)用通過程序號來實(shí)現(xiàn)。設(shè)備全程由機(jī)器人來控制,焊接工藝和流程需要通過示教者來編譯規(guī)劃。

四.設(shè)備技術(shù)條件

(1)設(shè)備工作環(huán)境

l 供電電源:380V±10% ,50HZ±1% ;

l 工作環(huán)境溫度:0~45 0C

l 工作環(huán)境濕度:≤95%

l 壓縮空氣:0.4~0.8Mpa (需濾出水、油)

l 空氣介質(zhì):無腐蝕性介質(zhì),無粉塵

l 地基穩(wěn)定性:良好,混凝土深度不小于200mm

(2)設(shè)備用途及總體要求

l 機(jī)器人焊接系統(tǒng)滿足約定型號參數(shù)范圍內(nèi)客戶工件焊接要求。

(3)總體要求

l 設(shè)備設(shè)計(jì)合理,具有足夠強(qiáng)度、剛性,滿載運(yùn)行后不得產(chǎn)生塑性變形,造型美觀,制作細(xì)致;

l 具有良好的操作性能,維護(hù)、維修方便,較高的安全性和全面的防護(hù)措施,不對環(huán)境產(chǎn)生噪聲、污水等,符合國家有關(guān)安全、環(huán)保標(biāo)準(zhǔn);

l 運(yùn)行時(shí)不得有沖擊及異因現(xiàn)象;

l 主要配套件均采用國內(nèi)知名品牌或外資品牌,保證質(zhì)量及使用性能;

(4)設(shè)備顏色

按我公司標(biāo)準(zhǔn)顏色(客戶指定的除外)

(5)設(shè)備結(jié)構(gòu)及外觀

該機(jī)器人焊接系統(tǒng)的結(jié)構(gòu)設(shè)計(jì).全部采用CAD計(jì)算機(jī)輔助設(shè)計(jì);各關(guān)鍵部件及主要運(yùn)動(dòng)配合均進(jìn)行了應(yīng)力分析及計(jì)算機(jī)模擬。機(jī)座和底座選用先進(jìn)的加工工藝,各個(gè)焊接結(jié)構(gòu)件均做退火處理,為整機(jī)結(jié)構(gòu)提供了堅(jiān)實(shí)的保證。同時(shí),設(shè)備的關(guān)鍵部件均由加工中心一次加工成型;關(guān)鍵件選用進(jìn)口材料;主要軸承及電氣件選用國內(nèi)外知名品牌。

設(shè)備外觀檢驗(yàn)標(biāo)準(zhǔn):表面不可有掉漆、留痕、氣泡等缺陷,表面油漆不可有劃痕等現(xiàn)象(A級面目光停留5秒鐘,B 級面目光停留2秒鐘,沒有明顯缺陷)

各焊接處焊縫牢固,可靠,無明顯的焊瘤氣孔等缺陷,外觀A/B 級面的外觀無明顯的氣切割鋸齒,斜面等缺陷,C級面無明顯毛刺。所有外漏面不應(yīng)有尖角毛刺等缺陷 。

各裝配螺栓按照設(shè)計(jì)要求扭力擰緊,有清晰的禁錮后標(biāo)示線。各裝配螺栓無滑絲等現(xiàn)象。

詳細(xì),請參考我司產(chǎn)品出廠檢驗(yàn)標(biāo)準(zhǔn)和設(shè)備外觀檢驗(yàn)標(biāo)準(zhǔn)國標(biāo);

五.技術(shù)資料

(1)機(jī)械、電氣、操作使用、維護(hù)保養(yǎng)說明書以及《機(jī)器人系統(tǒng)操作指導(dǎo)》、《作業(yè)指導(dǎo)書》、(含機(jī)器人系統(tǒng)、軟件編程等相關(guān)資料)1套。

(2)安裝、維修用部件圖紙1套(含地基圖、設(shè)備總圖等)。

(3)外購配套件的全部技術(shù)資料1套(中文版)。

(4)提供易損件、消耗品和專用工具清單,交貨時(shí)應(yīng)提供以上提到的相應(yīng)備件和工具。

六.安裝、調(diào)試及驗(yàn)收

設(shè)備交貨期:合同簽訂后30天

(1)調(diào)試分預(yù)驗(yàn)收前調(diào)試和終驗(yàn)收前調(diào)試。

(2)預(yù)驗(yàn)收前調(diào)試在賣方工廠進(jìn)行,有賣方負(fù)責(zé)。

(3)設(shè)備安裝和終驗(yàn)收前調(diào)試:賣方負(fù)責(zé)在買方指定的工作現(xiàn)場進(jìn)行該設(shè)備的調(diào)試,賣方在接到買方具備安裝調(diào)試條件書面通知后,派員到買方指定的地點(diǎn)進(jìn)行安裝調(diào)試,買方派員配合及提供所需的風(fēng)、水、電、氣等設(shè)施,設(shè)備在安裝調(diào)試完成后,確認(rèn)滿足買方自己的調(diào)試需求和認(rèn)可方可離開買方現(xiàn)場。

(4)賣方安裝調(diào)試人員應(yīng)遵守買方要求的安全管理規(guī)定,對自身安全行為負(fù)責(zé)。

(5)驗(yàn)收

設(shè)備驗(yàn)收分兩部分,即設(shè)備在賣方工廠的預(yù)驗(yàn)收和在買方現(xiàn)場的終驗(yàn)收。

預(yù)驗(yàn)收和終驗(yàn)收的標(biāo)準(zhǔn)和技術(shù)條件:

l 雙方簽訂的合同

l 本技術(shù)協(xié)議

l 設(shè)備的設(shè)計(jì)全體圖

l 其它驗(yàn)收條件:

l 設(shè)備調(diào)試后應(yīng)啟停運(yùn)行平穩(wěn)、無異音等明顯異常,各部位運(yùn)行良好。

l 滿足設(shè)計(jì)焊接要求,電機(jī)減速機(jī)無明顯噪聲,不過熱、無漏油。

l 工裝夾具滿足工件定位裝夾要求,定位準(zhǔn)確,裝夾穩(wěn)定無松動(dòng)。

l 正常生產(chǎn)30件工件,滿足焊接要求。

(6)完成驗(yàn)收

終驗(yàn)收時(shí),買方應(yīng)有技術(shù)人員在現(xiàn)場協(xié)助,最終驗(yàn)收完成,雙方簽訂終驗(yàn)收報(bào)告,設(shè)備交付完成。

如果因?yàn)橘I賣雙方任何一方的不可預(yù)測原因而導(dǎo)致最終驗(yàn)收不可進(jìn)行時(shí),雙方簽署階段性驗(yàn)收報(bào)告。

設(shè)備到廠壹個(gè)月內(nèi),因買方原因(如不具備生產(chǎn)條件、沒有可生產(chǎn)工件等)不能進(jìn)行終驗(yàn)收工作,則賣方即視該設(shè)備通過了甲方驗(yàn)收,甲方即應(yīng)為乙方辦理終驗(yàn)收手續(xù),并根據(jù)合同進(jìn)行付款結(jié)算。

七、雙方職責(zé)

7.1.買方職責(zé)

(1)提供賣方設(shè)計(jì)所需產(chǎn)品資料和提出工藝對設(shè)備要求。

(2)按期并保證施工質(zhì)量完成設(shè)備基礎(chǔ)施工。

(3)為賣方在買方指定現(xiàn)場對設(shè)備安裝調(diào)試提供必要的條件。

(4)主持設(shè)備的驗(yàn)收。

(5)按合同要求,及時(shí)支付各期款項(xiàng)。

(6)乙方完成詳細(xì)設(shè)計(jì)后,由甲乙雙方對設(shè)計(jì)圖紙審查會簽。

買方向賣方提供以下必要文件:

(1)滿足賣方設(shè)計(jì)所需的完整工件圖紙。合同簽訂前。

(2)賣方為買方技術(shù)保密不向第三方提供或轉(zhuǎn)讓買方提交給賣方的任何圖紙和技術(shù)資料。并簽署保密協(xié)議(如買方要求)。

7.2賣方職責(zé)

(1)了解需方工件特點(diǎn)及生產(chǎn)工藝要求。

(2)設(shè)計(jì)全套設(shè)備和工裝夾具圖紙,對機(jī)械設(shè)備設(shè)計(jì)的可行性承擔(dān)責(zé)任。

(3)對該套設(shè)備的設(shè)計(jì)、制造、安裝、調(diào)試、人員培訓(xùn)等提供服務(wù),細(xì)節(jié)如下:

l 非標(biāo)設(shè)備的加工、制作、安裝;

l 外購件的采購、安裝,并對外購件的質(zhì)量負(fù)責(zé);

l 設(shè)備安裝所需各種部件的制作;

l 配合買方的設(shè)施基礎(chǔ)施工;

l 負(fù)責(zé)給買方推薦的技術(shù)人員和維修人員等做培訓(xùn);

l 完善的售后服務(wù)支持;

l 產(chǎn)品包裝、運(yùn)輸及保險(xiǎn);

l 參與設(shè)備驗(yàn)收,提供設(shè)備驗(yàn)收資料等技術(shù)文件,及時(shí)辦理驗(yàn)收手續(xù);

賣方交貨后,需向買方提供下列文件:

八、技術(shù)培訓(xùn)與技術(shù)支持

1.培訓(xùn):為使買方掌握操作和維修保養(yǎng)該設(shè)備,設(shè)備在買方現(xiàn)場進(jìn)行安裝調(diào)試工作時(shí),買方維護(hù)、操作等技術(shù)人員同時(shí)參與此項(xiàng)工作,在設(shè)備終檢驗(yàn)收合格后,賣方技術(shù)人員需至少提供5個(gè)工作日以內(nèi)的設(shè)備使用和維修的培訓(xùn)。

賣方工廠培訓(xùn)

A. 賣方提供培訓(xùn)計(jì)劃,由買方設(shè)備工程師認(rèn)可,培訓(xùn)課程包括設(shè)備的操作、機(jī)械結(jié)構(gòu)、電氣、氣動(dòng)及日常維護(hù)保養(yǎng)和故障診斷;

B.培訓(xùn)在設(shè)備的預(yù)驗(yàn)收時(shí)進(jìn)行;

C.培訓(xùn)時(shí)間:2~5人一周;

D.培訓(xùn)費(fèi)用:免費(fèi)。

E. 賣方提供工作午餐,住宿及交通費(fèi)由甲方負(fù)責(zé)

買方工廠現(xiàn)場培訓(xùn)

A. 賣方提供培訓(xùn)計(jì)劃,由買方設(shè)備工程師認(rèn)可,培訓(xùn)課程包括設(shè)備的操作、機(jī)械結(jié)構(gòu)、電氣、氣動(dòng)及日常維護(hù)保養(yǎng)和故障診斷;

B.培訓(xùn)在設(shè)備的終驗(yàn)收前進(jìn)行;

C.培訓(xùn)時(shí)間:2~5人一周;

D.培訓(xùn)費(fèi)用:免費(fèi)。

2.技術(shù)支持:設(shè)備保質(zhì)期為一年,質(zhì)保期從終檢完成后開始計(jì)算。

3.售后服務(wù):設(shè)備過質(zhì)保期后,賣方對該設(shè)備提供終身技術(shù)支持和服務(wù)以及優(yōu)先的備件供應(yīng)。質(zhì)保期滿后,賣方對該套設(shè)備實(shí)行終身服務(wù),且只收取必要的成本費(fèi)用。

4.質(zhì)量保證:

屬正常使用狀態(tài)下發(fā)生的故障,對屬于賣方責(zé)任且在質(zhì)保期內(nèi)的,設(shè)備可返回賣方工廠或賣方在買方工廠無償維修或部件更換(買方實(shí)施了設(shè)備《維護(hù)保養(yǎng)指導(dǎo)書》所記載的維護(hù)保養(yǎng)內(nèi)容為前提)。賣方所指認(rèn)的易損件、消耗品、維護(hù)部件及保險(xiǎn)絲(管)、指示燈等屬于易耗品的不在此項(xiàng),請予以理解。

設(shè)備在質(zhì)保期內(nèi)出現(xiàn)故障,買方應(yīng)以書面通知賣方并詳細(xì)描述故障表現(xiàn)。賣方承諾在工作日4小時(shí)內(nèi)予以回復(fù),如必要(國內(nèi))1個(gè)工作日內(nèi)到達(dá)買方現(xiàn)場解決(特殊情況的另行溝通)。

5.免除事項(xiàng):

下列情況不在賣方保修范圍內(nèi):

l 由于未進(jìn)行正常的保養(yǎng)、維護(hù)及定期檢查而發(fā)生的故障;

l 由于天災(zāi)或其它不可抗力而受到的損害;

l 由于本系統(tǒng)以外的異常而發(fā)生的故障;

l 由于買方誤操作等不屬于賣方責(zé)任而引起的故障;

6.安全注意事項(xiàng):

(1)使用本設(shè)備前,請仔細(xì)閱讀設(shè)備使用說明書,以便正確操作。

(2)為確保安全,使用本設(shè)備前,請切實(shí)實(shí)施本說明書要求的買方所負(fù)責(zé)范圍內(nèi)的連接工程、接地工程等,再進(jìn)行操作。

九、其它

本方案書中所涉及的技術(shù)細(xì)節(jié),已由常州海寶加特航空自動(dòng)化(常州)有限公司在中國申請專利。未經(jīng)授權(quán),請勿向第三方傳播以上信息。謝謝!

海寶的優(yōu)勢

10.1、我們有實(shí)體制造工廠:

常州海寶,坐落于常州市,占地92畝,其中車間面積接近2萬平米,公司集研發(fā)設(shè)計(jì)。生產(chǎn)制造、銷售售后、技術(shù)支持、各類焊接試驗(yàn)、機(jī)器人保養(yǎng)等業(yè)務(wù)于一體。其中生產(chǎn)環(huán)節(jié)集下料、焊接、打磨、機(jī)加工、電裝、調(diào)試、表面處理等于一體的綜合能力。

10.2、機(jī)器人系統(tǒng)硬件:

u10.2. 1.選用發(fā)那科原裝進(jìn)口中空臂機(jī)器人 ;u

10.2. 2. 選用機(jī)器人專用焊接電源:

選用焊接電源,無縫連接,焊接性能優(yōu)越,最大特點(diǎn)為超長的使用壽命和穩(wěn)定的性能。

10.2.3.焊槍:

選用德國焊槍,暫載率高,可靠性高。

10.2 .4.減速機(jī)及伺服電機(jī):

選用RV式減速機(jī),全球第一品牌日本帝人RV減速機(jī)。電機(jī)均采用高精密伺服電機(jī)。

10.2 .5.觸摸屏及電氣元器件:觸摸屏選用全球第一的Pro-Face, 電氣元器件均采用西門子或施耐德等國際一流品牌的部件,確保整個(gè)控制系統(tǒng)長期使用的穩(wěn)定性。

10.3.售后服務(wù):

依托MasterHyper常州工廠強(qiáng)大的加工制造能力和有利的技術(shù)團(tuán)隊(duì)保障,同時(shí)常州海寶作為發(fā)那科北方戰(zhàn)略合作伙伴,公司備品備件充足,無需長時(shí)間等待大部件的采購周期,真正做到無停產(chǎn),保障客戶正常生產(chǎn)。機(jī)器人自動(dòng)化設(shè)備有別于其他標(biāo)準(zhǔn)設(shè)備,機(jī)器人設(shè)備后期如有人為誤操作導(dǎo)致機(jī)器人停機(jī)情況,常州海寶可以保證1天之內(nèi)到達(dá)客戶工廠服務(wù)。

10.4.交期:

依托常州工廠(92畝地)強(qiáng)大的加工能力和有利的技術(shù)保障,無論從設(shè)計(jì)周期、制造周期和關(guān)鍵零部件的庫存情況,具備應(yīng)對突發(fā)事件的能力。

10.5、公司資質(zhì):

10.5.1.發(fā)那科機(jī)器人中國區(qū)最大機(jī)器人集成商和經(jīng)銷商。

10.5.2.美國林肯各項(xiàng)資質(zhì):

(1)美國林肯OEM供應(yīng)商

(2)美國林肯自動(dòng)化設(shè)備供貨商(整套機(jī)器人集成系統(tǒng)及設(shè)備)。

(3)美國林肯自動(dòng)化焊接電源設(shè)備經(jīng)銷商。